УДК 663.05: 663.14: 66.081.6

DOI: 10.24411/9999-008A-2019-10005

Кудряшов Вячеслав Леонидович, канд. техн. наук, ст. науч. сотр; Погор-жельская Наталья Сергеевна, канд. техн. наук, доцент; Соколова Елена Николаевна, канд. биол. наук; Алексеев Владимир Витальевич, науч. сотр.; Ковалев Олег Александрович, инженер E-mail: vera_vikir@mail.ru

Аннотация: Приведены теоретические и экспериментальные основы разработки оптимальных технологических линий производства пищевых добавок из растительного, микробиологического и вторичного сырья пе-рерабатывающих предприятий

Ключевые слова: пищевые добавки, растительное сырье, вторичное сырье, микробиосинтез, баромембранные процессы

Масштабные исследования ФГБУН «ФИЦ питания, биотехнологии и безопасности пищи» выявили в питания населения РФ дефицит белков, ви-таминов, пищевых волокон (ПВ), антиоксидантов, про- и_пребиотиков и др. биологически активных (ценных) веществ (БАВ). Количество же и ка-лорийность пищи, как правило, превышают потребности человека. Отсю-да, при обычном рационе питания даже теоретически невозможно обеспе-чить его всеми необходимыми БАВами в достаточном количестве и опти-мальном соотношении, а следовательно, их необходимо вводить дополни-тельно [1].

Кроме того, при производстве продуктов питания (для оптимизации технологии, снижения себестоимости, расширения ассортимента, безопасности, хранимоспособности, улучшения структуры и органолептики) в мире производится и используется до 400 различных консервантов, красителей, ароматизаторов, усилителей вкуса, гидроколлоидов, эмульгаторов, ферментов и др. добавок и ингредиентов. К сожалению, большинство из них производят иностранные компании, причем химсинтезом. В РФ же производится лишь 40 наименований пищевых добавок (ингредиентов), то есть порядка 10 % [2].

Это выдвигает задачу создания в рамках национальных приоритетных проектов РФ (прежде всего: Здравоохранение, Экология, Наука и Малый бизнес) их импортозамещающих производств. При этом большая часть отечественных пищевых добавок (ПД) может производиться из натурального сельхозсырья. Именно РФ как ни одна другая страна мира имеет возможность создания органического земледелия для производства и по-ставки на внутренний и мировой рынок как экологически чистых продуктов питания, так и ПД. Для их производства требуются конечно и экологи-чески чистые конкурентоспособные технологии.

В Послании Президента России Федеральному собранию от 01.03.2018г., на V111 международном Гайдаровском форуме (январь, 2017) основной проблемой экономики РФ признано научно-технологическое отставание. Отсюда, создаваемые вновь и модернизируемые производства должны основываться на принципиально новых наукоемких технологиях, к которым относятся биотехнологические и мембран-ные процессы (МП). Они являются критическими технологиям входящими в «Приоритетные направления развития науки, технологий и техники РФ», а разделы: №2 (индустрия наносистем); №4 (науки о жизни), №6 (рациональное природопользование) и №8 (энергоэффективность и энергосбере-жение), утв. Указом Президента РФ от 7 июля 2011г. № 899.

Эффективность и целесообразность использования МП в пищевой и перерабатывающей промышленности раскрыта в источниках [3;4]. При этом в этих отраслях наиболее распространены баромембранные процессы (БМП): микрофильтрация (МФ), ультрафильтрация (УФ), нанофильтрация (НФ) и обратный осмос (ОО).

БМП основаны на преимущественной проницаемости через полупрони-цаемые мембраны (движущая сила – гидростатическое давление – Р, МПа) в зависимости от молекулярной массы (ММ) одного или нескольких компо-нентов истинных растворов. За счет их применения осуществляют стерилизацию, выделение, разделение, очистку и концентрирование любых много-компонентных растворов, а также суспензий, коллоидов и гелей (см. табл.1).

Таблица 1 Основные характеристики баромембранных процессов

|

Баромембранный процесс (БМП) |

Диаметр пор, мкм |

Рабочее давление, МПа |

Основное назначение |

|

Микрофильтрация (МФ) |

0,1-1,0 |

0,1-0,3 |

Холодная стерилизация; удаление взвесей, коллоидов |

|

Ультрафильтрация (УФ) |

0,01-0,1 |

0,3-1,0 |

Концентрирование высокомолекулярных веществ |

|

Нанофильтрация (НФ) |

0,0001-0,1 |

1,0-1,5 |

Разделение и концентрирование солей и органических веществ |

|

Обратный осмос (ОО) |

>0,0001 плотные |

> π 1,5-10,0 |

Водоподготовка; концентрирование низкомолекулярной органики и БАВ |

Основные преимущества БМП: использование электроэнергии как единственного энергоносителя, отсутствие фазовых переходов, а также необходимости нагревания и применения вспомогательных веществ. Они осуществляют холодную стерилизацию, исключают тепловую денатура-цию, обеспечивают низкие энергозатраты (см. табл. 2), сохраняют в нативном биологически активном состоянии белки, аминокислоты, витамины, ферменты и др. БАВ, а следовательно, позволяют производить продукты питания и добавки повышенной усвояемости, пищевой и биологической ценности. БМП позволяют вовлекать в производство обедненное и вторичное сырье, а также исправлять зараженное (некачественное) сырье пу-тем удаления ксенобиотиков.

Целый ряд продуктов питания и ПД (в т. ч.: молочнокислые напитки, витамины, аминокислоты, органические кислоты, пекарские дрожжи, фер-менты, пробиотики и т. д.) производятся с применением биотехнологических процессов (БТП), входящих как и БМП в 5-ый технологический уклад. Они могут эффективно развиваться только в качестве единой системы. Это обусловлено необходимостью выделять, очищать и концентрировать (как правило, сильно разбавленные) продукты микробиосинтеза с со-хранением БАВ.

Таблица 2 – Энергозатраты при обработке растворов БАВ

|

Процессы разделения и концентрирования (удаления влаги) |

Энергозатраты, МДж/м3 |

|

Баромембранные процессы: – теоретическое значение при давлении 5 МПа при однонаправленном потоке в тупик (dead-end flow); – достигаемые на современных рулонных ОО – и НФ установках в проточном режиме (cross flow); – характерные для современных УФ – НФ – и МФ установок в режиме cross flow с высокой тангенциальной скоростью в межмембранных каналах |

4,9

15…25

100…150 |

|

Вакуум-выпаривание в 4-х корпусной установке |

570 |

|

Сушка |

2300 |

|

Вымораживание |

340 |

|

Центрифугирование. Флотация |

13 |

|

Фильтрование на вакуумных фильтрах |

35…45 |

Для интенсификации БТП создаются мембранные биореакторы (МБР), основанные на оптимальном сочетании биореакторов (ферментеров, дрожжегенераторов, аэротенков, метантенков) с мембранными установками (МУ).

В МБР биохимические реакции протекают одновременно с выделением их продуктов микробиосинтеза на мембранах. Они выгодно отличаются как от систем с иммобилизованными ферментами и микроорганизмами, так и от биореакторов глубинного типа. От первых – тем, что ферменты (или продуценты) находятся в растворе и биохимические процессы не лимитируются медленно протекающими процессами диффузии, а от вторых – возможностью смещения биосинтеза в сторону образования целевых биопродуктов [5]. Это соответствует одному из основных законов термодинамики (принципу смещения равновесия Ле-Шателье – Брауна) – удаление продукта из зоны реакции сдвигает равновесие в сторону его образования.

Эффективным способом интенсификации БТП и БМП является ультра-звук (УЗ), позволяющий в зависимости от параметров: осуществлять холодную стерилизацию, гидролиз микроорганизмов и ускорять рост некоторых из них; ускорять и углублять автолиз (ферментолиз), а также экстракцию БАВ без повышения температуры [6].

Технико-экономический анализ показывает – в сложившихся экономических условиях отечественные конкурентоспособные по критерию цена-качество производства ингредиентов должны создаваться на основе учета следующих принципов:

1. Создавать целесообразно не отдельные предприятия, а цеха (линии) при существующих пищевых и перерабатывающих предприятиях АПК на которых имеется первичное или/и вторичное сырье пригодное для их про-изводства. Это создает возможность использовать теплоэнергетическое хозяйство, водоподготовку, очистные сооружения и др. инфраструктуру основного предприятия, что позволяет существенно снижать себестои-мость производства добавок и инвестиции.

2. Осуществлять тесное сквозное сотрудничество с соответствующими научными организациями РФ, включая разработку технологий производ-ства, состава добавок, а также рецептур продуктов питания с их использованием.

3. При использовании иностранных инноваций адаптировать их к переработке отечественного натурального сырья, энергоресурсам, инфра-структуре и логистики.

4. Использовать преимущества крафтовых технологий [7].

5. Применять БМП, БТП, УЗ, экструзию и др. современные эффектив-ные процессы и создавать унифицировано-гибкие технологические линии на их основе.

6. Перерабатывать распространенное в регионе сырье, в том числе учитывая: его избыток, возможность использования на месте в нативном виде, глубину существующей переработки, урожайность, время созревания и др. местные условия.

7. При создании структуры линий следует использовать методологию и математический аппарат системного подхода, а также сквозных аграр-но-пищевых технологий.

Наиболее распространенным крупнотоннажным сырьем для производства пищевых добавок являются:

– растительное – плоды, фрукты, овощи, ягоды, листостебельная биомасса, травы, клубни и корни;

– полученное микробиосинтезом, например – пекарские дрожжи;

– вторичное – образуется при производстве и переработке сельхозсырья.

Основной проблемой создания конкурентоспособных производств из растительного сырья является его сезонное созревание и нестабильная урожайность, что затрудняет ритмичную круглогодичную загрузку пере-рабатывающих его производств и как следствие – рентабельность. Частич-но она решается путем создания дорогостоящих хранилищ сырья как в нативном виде так и после дополнительного его замораживания или вы-сушивания, а также путем создания зеленого конвейера уменьшающего потребность в промежуточном хранении и сушке.

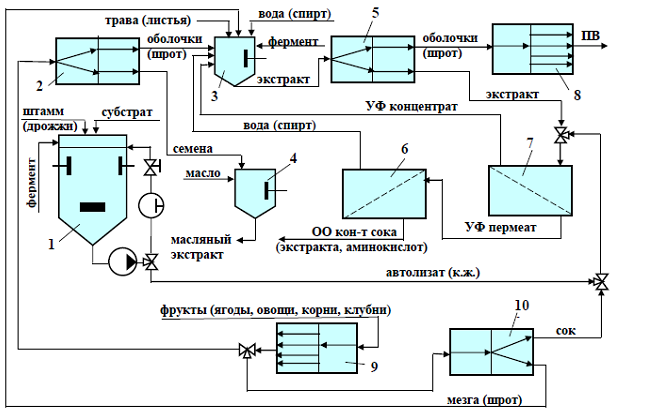

Наши исследования и технико-экономический анализ показали возмож-ность и целесообразность другого способа равномерной загрузки произ-водств пищевых добавок, а именно, путем создания универсальных уни-фицировано-гибких технологических линий рассчитанных на переработку растительного сырья различного типа с различными сроками созревания и заготовки. Для реализации этой парадигмы сотрудниками лаборатории мембранной технологии (ЛМТ) ВНИИПБТ разработана универсальная унифицировано-гибкая линия блок-схема которой представлена на рис.1.

Состав оборудования и схема этой линии отработаны на основе обобщения литературы и собственных НИР по производству пищевых и кормовых добавок на примере: травы (зверобоя), плодов (шиповника), корней (топинамбура), клубней (имбиря, картофеля), фруктов (яблок) [8].

Описание работы линии рис.1. Трава, листостебельная биомасса или другое растительное сырье в измельченном виде (или его не требующем) подается непосредственно в экстрактор поз.3 оснащенный УЗ излучателя-ми. Из нативного экстракта отделяются в центрифуге (фильтре, пресс-сепараторе) поз.5 шрот (мезга, лсстостебельная биомасса), который после высушивания или без подвергается тонкому измельчению в поз. 8 с производством ПВ или кормовой клетчатки. Осветленный экстракт подвергается дополнительной тонкой очистке в УФ установке поз.7 после чего концен-трируется в ОО установке поз.6 с производством ОО концентрата, являю-щегося ПД содержащей в концентрированном виде все извлеченные в экс-тракторе БАВ. Экстрагент (вода, спирт, водно-спиртовый раствор) воз-вращаются в рецикле в поз.3.

1- биореактор с УЗ и РПА; 2 – разделитель (рассеиватель); 3 и 4 – УЗ экс-тракторы; 5 – центрифуга (фильтр, пресс-сепаратор); 6 и 7 – мембранные ОО и УФ установки; 8 и 9 измельчители; 10 – соковыжималка

Рисунок 1 – Блок-схема универсальной унифицированно-гибкой линии производства пищевых и кормовых добавок из различного растительного сырья с применением БМП, БТП и УЗ

В случае переработки нативных плодов (фруктов, ягод, овощей, корней, клубней) для производства соков или ПД содержащих БАВ в линию включена поз. 9 для предварительного их измельчения. После измельчения с помощью поз. 10 (двухшнекового пресса) из этого сырья выжимает-ся сок который подвергается тонкой очистке на УФ установке и затем БАВ содержащиеся в УФ пермеате также концентрируются на ОО установке поз.6 с производством соков или/и ПД с повышенной концентрацией БАВ. Мезга (шрот) подаются в экстрактор поз. 3 где выделяется дополнительное количество БАВ, а сами они перерабатываются в ПВ или клетчатку.

В состав линии включен также биореактор поз.1 для выращивания пробиотиков, дрожжей и микроорганизмов продуцирующих бактериоцины (например, низин), органические кислоты и др. биопродукты для микро-биологической защиты и/или обогащения БАВами пищевых и кормовых добавок производимых в этой линии. При этом в свою очередь в составе субстратов предполагается использование и полупродуктов получаемых на различных стадиях этой линии из перерабатываемого растительного сырья. Биореактор оснащается излучателями УЗ и роторно-пульсационным аппаратом (РПА) для ускорения автолиза (ферментолиза) штаммов-продуцентов с целью ускорения высвобождения синтезирован-ных БАВ.

Для организации производства пищевых и кормовых добавок в глубо-ко сконцентрированном или сухом виде линия рис. 1 дополнительно оснащается вакуум-выпарными или/и сушильными установками соответ-ствующего типа (на рис.1 не показаны).

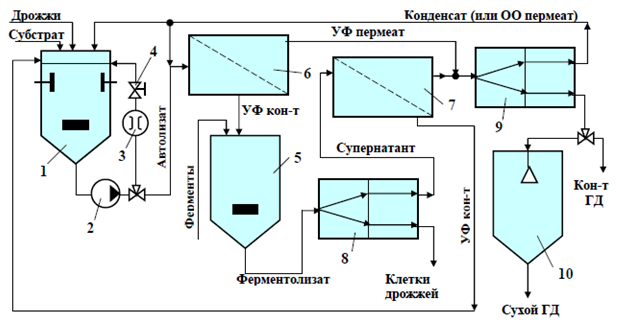

Микробиосинтез также является эффективным способом для получения пищевых добавок, особенно функциональных. При этом наиболее крупно-тоннажным и перспективным сырьем являются пекарские дрожжи [9]. На основе НИР проведенных во ВНИИПБТ и анализа литературы разработа-на перспективная гибридная единая непрерывно действующая технологическая линия крупнотоннажного производства пекарских дрожжей и их последующей переработки в глубокоочищенные жидкие концентраты или/и сухие гидролизаты (ГД) с повышенным содержанием легко усваива-емых аминокислот и коротких полипептидов, а также эффективных адсорбентов из клеточных стенок дрожжей (см. рис. 2) [8]. При этом в составе субстрата наряду с мелассой могут использоваться, например: барда, па-тока, картофельный сок, кукурузный экстракт, гидролизаты картофельной и кукурузной мезги, молочная сыворотка (МС) и др. местное различное вторичное сырье.

1 – УЗ гидролизер; 2 – роторно-пульсационный аппарат; 3 – проточ-ная УЗ установка; 4 – дроссель; 5 – биореактор; 6 и 7 – мембранные УФ установки; 8 – центрифуга; 9 – вакуум-выпарка (или ОО установка); 10 – сушилка

Рисунок 2 – Блок-схема гибридной линии производства глубокоочи-щенных жидких концентратов и сухих гидролизатов дрожжей

Вторичным сырьем (ВС) для крупнотоннажного производства различ-ных пищевых и кормовых добавок являются: зерновая барда, МС. шроты, жом, картофельный сок и мезга, кукурузный экстракт и мезга, пивные дробина и остаточные дрожжи.

Технологические линии для переработки каждого из видов этого ВС являются уникальными и разрабатываются строго индивидуально с учетом особенностей и условий головных (основных) производств (ГП). Но, тем не менее и при их разработке и освоении следует руководствоваться следующими общими принципами:

– для уменьшения затрат на транспортировку и хранение производ-ственные линии следует создавать непосредственно на ГП где образуется ВС или в непосредственной близости от них;

– создаваемые технологии должны основываться на использовании имеющейся на ГП инфраструктуры (теплоэнергетическом хозяйстве, очистных сооружениях, недогруженном оборудовании и рабочей силе);

– номенклатура выпускаемых из ВС добавок должна учитывать место расположения ГП, в том числе оптимальные рынки сбыта: в сельской местности следует выпускать кормовые добавки, а в городах – пищевые;

– получаемые из ВС полупродукты и добавки должны, по возможности, вводится в основную продукцию ГП.

Переработка ВС позволяет не только производить дополнительное ко-личество основной пищевой продукции, а так же пищевые и кормовые до-бавки, но и решать экологические проблемы по их утилизации с высокой рентабельностью.

В статье [3] обобщены и описаны основанные на использовании БМП, БТП и УЗ технологии переработки большинства из перечисленного выше ВС.

Здесь же в качестве примера приведены учитывающие место располо-жения ГП перспективные способы переработки одного из самых повсеместно распространенных видов белково-углеводного ВС – МС. В РФ ее образуется до 5 млн.т / год. При этом 75 % ее количества скармливается скоту в нативном виде или сбрасывается в окружающую среду и только порядка 25 % перерабатывается в пищевые и кормовые продукты, добавки и ингредиенты.

Скармливание МС ограничено из-за быстрого закисания, низкого со-держания сухих веществ (СВ) при высоком содержании минеральных ве-ществ и плохо усваиваемой лактозы. В то же время рационы КРС в РФ дефицитны по протеину на 20…25 %, а по углеводам – на 50 %. Решить эту проблему можно за счет использования МС.

Существует много способов переработки МС с применением БТП и БМП, в том числе конверсией лактозы в пребиотик лактулозу, а также в лактозил-мочевину – источник сырого протеина. Недостатком их производства является наличие (после их синтеза) стадии нейтрализации: первой – кислотой, а второй – щелочью (причем в значительных количествах).

Эффективными считаются также кормовые добавки с синбиотическими свойствами, содержащими как пребиотики так и пробиотические культу-ры.

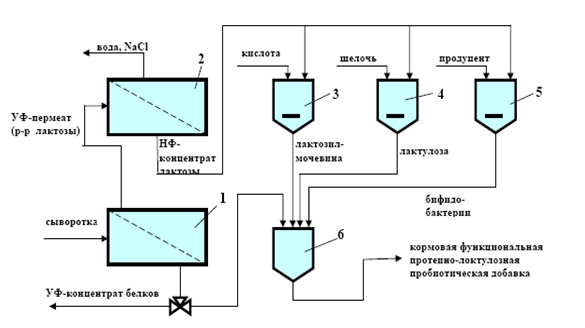

Разработанный нами способ устраняет эти недостатки, является низко-энергоемким, простым, рассчитанным на производство синбиотической протеин-лактулозной кормовой добавки [10]. Он рассчитан и особенно эффективен для предприятий перерабатывающих молоко расположенных на селе недалеко от его производителей. Аппаратурно-технологическая блок-схема способа представлена на рис.3.

1- УФ установка; 2- НФ – установка; 3. 4 и 5 – биореакторы; 6 – сборник

Рисунок 3 – Обобщенная блок-схема производства протеин-лактулозной симбиотической добавки

Технология основана на разработанном ранее шведской ассоциацией производителей молока и усовершенствованном Храмцовым А.Г и Пано-вой Н.М. способе. Последние установили, что трансформацию лактозы в лактулозу следует проводить при высоких концентрациях и при отсут-ствии в растворе:

– белков – для недопущения образования меланоидинов (что в схеме рис. 3 достигается за счет УФ установки);

– хлорид-ионов – для недопущения образования хлорорганических соединений (что достигается за счет НФ установки).

По данным Пановой Н.М. синтез лактозил-мочевины эффективнее протекает при более высокой концентрации лактозы, что также достигается нами за счет НФ установки. При этом сокращаются расход кислоты и энергозатраты.

На первом этапе из нативной сыворотки с помощью УФ установки поз.1 выделяются и концентрируются высокомолекулярные сывороточные белки, которые используются после дополнительной обработки (или без) по одной из широко известных технологий.

Процесс синтеза лактозил-мочевины адаптирован нами применительно к производству НФ концентратов лактозы. В НФ концентрат после под-кисления до рН 1,6…2,5 серной или фосфорной кислотой вносится моче-вина. Синтез осуществляется при 65…70 °С за 15…16 часов. В результате кислотного гидролиза лактоза расщепляется на глюкозу и галактозу, которые при взаимодействии с мочевиной образуют гликозил-мочевину, га-лактозил-мочевину и лактозил-мочевину. Для сокращения процесса до 4-х часов в среду вносится кристаллизующее вещество – сернокислый натрий. Установлено, что до 65% мочевины вступает в химическую реакцию с лак-тозой и продуктами ее гидролиза.

Биотрансформация лактозы в лактулозу осуществляется в поз.4 по известной технологии и адаптированной нами применительно к использованию ее НФ концентратов. Процесс проводится при рН = 11,5 (доза внесения NaOH порядка 0,15%), температуре 82 °С и продолжительности 40 мин.

В поз. 5 культивируются молочнокислые, бифидобактерии или др. пробиотики.

Лактозил-мочевина смешивается с лактулозой в соотношении, обеспечивающим рН смеси 6,5…7,5, а затем в смесь вводится пробиотик.

Существенным преимуществом способа является то, что при смешении лактозил-мочевины и лактулозы обеспечивается взаимная их нейтрализация без дополнительного использования кислот и щелочей.

Аналогичный способ производства лактозил-мочевины разработан также и для случая создания централизованной линии переработки сыворотки, свозимой с небольших близлежащих молокозаводов, на которых осуществляется предварительное ее концентрирование на НФ установках в 4…5 раз по объему. На централизованных же заводах устанавливаются УФ установки для отделения белков от лактозы и остальное оборудование в соответствии со схемой рис.3.

На молокозаводах расположенных в городах на основе МС целесооб-разно создание производства бактериоцина низина, единственного из ан-тибтотиков допущенного к применению в пищевой проиышленности. Оно включает следующие оптимально совмещенные стадии: культивирования штамма L lactis в анаэробных условиях на МС и обрате; выделение, очист-ку и концентрирование низина с помощью БМП, электродиализа, ионо-обмена, адсорбции и сушки [3].

Низин наиболее эффективен в сыродельной, молочной, консервной и хлебопекарной промышленности. При его применении: на 15…25% сни-жаются теплоэнергозатраты и температура стерилизации (а, следователь-но, сохраняются БАВ); повышается допустимая температура и продлева-ются сроки хранения пищи; создается возможность ее транспортировки и хранения вне холодильников.

Так как низин практически не ингибирует грамотрицательные бактерии и дрожжи, то его применение позволяет предотвращать инфицирование при производстве этанола, вина, пива, пекарских дрожжей и др. продуктов микробиосинтеза за счет подавления посторонней грамположительной микрофлоры.

При разработке оптимальных технологий производства пищевых добавок следует предварительно располагать как минимум следующими данными заимствованными из литературы, рассчитанными теоретически или полученными экспериментально, а именно:

– физико-химическими показателями исходных растворов, пермеатов и концентратов – прежде всего осмотическими давлениями, вязкостью и коэффициентами диффузии;

– селективностью и производительностью (в зависимости от рабочего давления, температуры и скорости потока в межмембранном канале) мембран различных типов и марок, получаемых экспериментально

В качестве примера в табл.3 и 4 приведены паспортные данные по селективности мембран различных типов (производитель ЗАО «НТЦ Владипор»), а также экспериментальные данные при разделении творожной сыворотки (см. табл.5).

Таблица 3 – Рабочие характеристики УФ мембран ЗАО «НТЦ Владипор»

|

Технические параметры |

Марка мембраны |

||||

|

УПМ-10 |

УПМ-20 |

УПМ-50М |

УПМ-200 |

УПМ-ПП |

|

|

Рабочее давление, МПа |

0,1 |

0,1 |

0,1 |

0,1 |

0,1 |

|

Минимальная удельная производительность по воде, л/м2∙ ч |

15 |

60 |

180 |

1560 |

100 |

|

Минимальная селективность, % – по цитохрому (12700 Д) – по миоглобину (17000 Д) – по гемоглобину (64500 Д) – по альбумину (67000 Д) – по гаммоглобулину (150000 Д) – по белковым компонентам молочного сырья

|

95

–

–

–

–

– |

–

95

–

–

–

– |

–

–

97

–

–

– |

–

–

–

–

90

– |

–

–

–

–

–

95 |

Таблица 4 – Рабочие характеристики НФ-мембран ЗАО «НТЦ Владипор»

|

Технические параметры |

Марка мембраны |

||

|

ОПМН-П |

ОПМН-К |

АМН-П |

|

|

Рабочее давление, МПа |

1,6 |

1,6 |

1,6 |

|

Минимальная удельная производительность по воде при t =25°С, л/м2∙ ч |

100 |

100 |

40 |

|

Селективность, %: -по 0,2% Mg2SO4 – по 0,15% NaCl |

98,5 55,0 |

95,0 25,0 |

98,0 60,0 |

Таблица 5 – Характеристика пермеатов творожной сыворотки, полученных на мембранах различных марок

|

№ п/п |

Пермеат мембран марок |

Наименование показателей |

|||||

|

СВ,% |

рН |

Белок растворимый, мг/мл |

Аминный азот, мг/мл |

Углеводы, мг/мл |

ХПК мгО2/л |

||

|

1 |

XLE |

0,1 |

3,96 |

0,045 |

0,042 |

0,29 |

400 |

|

2 |

ОПМН-П |

0,6 |

4,08 |

0,096 |

0,052 |

0, 90 |

1100 |

|

3 |

УПМ-10 |

4,2 |

4,44 |

0,488 |

0,070 |

16,0 |

– |

|

4 |

УПМ-20 |

4,9 |

4,44 |

0,702 |

0,073 |

21,2 |

4000 |

|

5 |

УПМ-ПП |

5,2 |

4,56 |

1,27 |

0,091 |

28,2 |

5000 |

|

6 |

УПМ-50М |

5,6 |

4,55 |

1,46 |

0,108 |

29,7 |

7500 |

|

7 |

УПМ-200 |

5,7 |

4,47 |

1,72 |

0,122 |

29,7 |

7500 |

|

8 |

Исходная МС |

6,4 |

4,65 |

8,08 |

0,154 |

29,7 |

20000 |

Примечание: Селективность мембран XLE по NaCl – 98 % (производитель Hydra-nautics, США. Импортозамещающие мембраны и элементы выпускает АО «РМ Нанотех»).

Для промышленной реализации технологий производства пищевых добавок на основе использования БМП рекомендуются отечественные им-портозамещающие мембраны выпускаемые серийно ЗАО «НТЦ Владипор», ООО «Керамикфильтр» и крунейшим в Европе АО «РМ Нанотех».

Анализ показывает, что в н. вр. приоритетной задачей является созда-ние в регионах РФ линий по производству специальных ПД для обогащения витаминами и микронутриентами хлеба поставляемого в школы и больницы. Это соответствует инициативе Роспотребнадзора поддержанной Главным диетологом Минздрава РФ Тутельяном В.А.. В качестве основы таких линий целесообразно использовать разработки описанные в настоя-щей статье. При этом, основным сырьем может стать широко распространенный в РФ – шиповник, а также МС.

Сотрудники ЛМТ могут осуществить как адаптацию и освоение описанных здесь и в источнике [3] технологий так и разработку новых в соответствии с требованиями и условиями заказчиков.

Литература

1. Тутельян В.А. Пищевые ингредиенты в создании современных про-дуктов питания / ред: В.А. Тутельян, А.П. Нечаев. – М.: ДеЛи плюс. 2014. – 520 с.

2. Старовойтова К.В. Перспективы отечественного производства микро ингредиентов // Техника и технол. пищевых про-в. – 2016. – № 2 – С. 77 – 83.

3. Кудряшов В.Л. Области применения, технологические схемы и эф-фективность применения мембранных процессов при модернизации пище-вой промышленности // Пищевая индустрия. – 2016. – № 4. – С. 58-51.

4. Baker R.B. Membrane Technology and Applications. Third Edition. // John Wiley and Sons Ltd. – 2012. – 590 p.

5. Кудряшов В.Л. Мембранный биореактор – новое гибридное обору-дование для производства пищевых БАВ, биопрепаратов и очистки стоков // Пищевая промышленность. – 2018. – № 1. – С. 14 – 18.

6. Акопян В.Б., Ершов Ю.А. Основы взаимодействия ультразвука с биологическими объектами. – М.: МГТУ им. Н.Э. Баумана. – 2005. – 224с

7. Кудряшов В.Л. Роль баромембранных процессов при создании про-изводства крафтовых продуктов питания / Кудряшов В.Л., Преснякова О.П // Пищевая промышленность. – 2017.- № 6.- С. 44 – 48.

8. Кудряшов В.Л. Применение баромембранных процессов для произ-водства продуктов здорового питания / В.Л. Кудряшов, Н.С. Погоржель-ская, А.И. Лемтюгин // Пищевая промышленность. – 2018. – № 5. – С. 63 – 67.

9. Серба, Е.М. Исследование фракционного состава биокорректоров пищи из дрожжевой биомассы для создания на их основе функциональных продуктов целевого назначения / Серба Е.М., Рачков К.В., Орлова Е.В., Римарева Л.В. // Хранение и переработка сельхозсырья. – 2013. – № 11. – С. 18-21

10. Кудряшов В.Л. Производство кормовых добавок из молочной сы-воротки на основе инновационных мембранных и биотехнологических процессов // Пищевая индустрия. – 2018. – № 3. – С. 53 – 55

Исследования проведены в рамках Программы Фундаментальных научных иссле-дований государственных академий наук на 2013-2020 г.г. (тема № 0529-2019-0066).